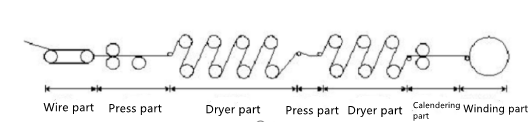

製紙機械の基本構成は、紙の形成順序に応じて、ワイヤー部、プレス部、前乾燥、プレス後乾燥、後乾燥、カレンダー機、紙巻き機などに分かれています。工程は、ヘッドボックスから排出されたパルプをメッシュ部で脱水し、プレス部で圧縮して紙層を均一にし、乾燥前に乾燥させ、次にサイジングのプレスに入り、次にドライヤー乾燥処理に入り、その後、プレッサーを使用して紙を平滑化し、最後にペーパーリールを通してジャンボロール紙を形成します。一般的な工程は次のとおりです。

1.パルプ製造工程:原料選別→蒸解・繊維分離→洗浄→漂白→洗浄・ふるい分け→濃縮→貯蔵・備蓄。

2. ワイヤー部分:パルプはヘッドボックスから流れ出し、シリンダーモールドまたはワイヤー部分に均一に分散され、織り合わされます。

3. プレス部:ネット面から剥離された湿紙は、抄紙フェルトを備えたローラーに導かれます。ローラーの押し出しとフェルトの吸水により、湿紙はさらに脱水され、紙の密度が高まり、紙面が改善され、強度が向上します。

4. 乾燥部:プレス後の湿紙の水分含有量は52%~70%とまだ高いため、機械的な力で水分を除去することは不可能です。そのため、湿紙を何度も高温の蒸気乾燥機の表面に通して紙を乾燥させます。

投稿日時: 2022年11月18日